| 品牌河北威岳 | 有效期至长期有效 | 最后更新2025-07-23 08:57 |

| 精度0-1-2-3 | 材质HT250 | |

| 浏览次数118 |

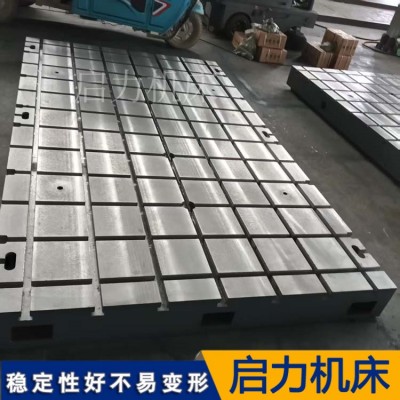

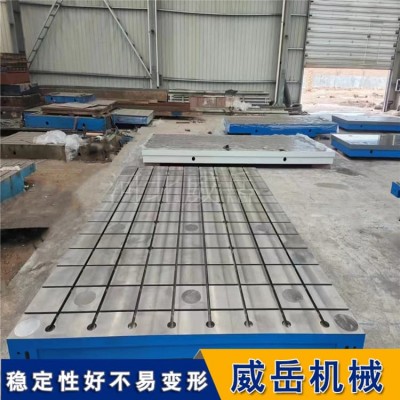

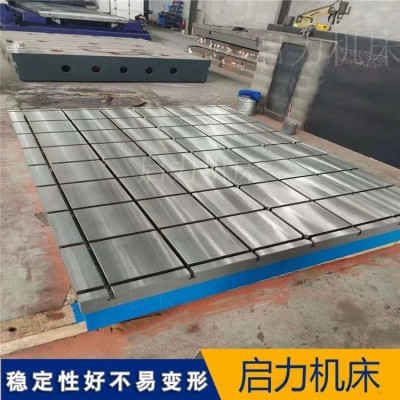

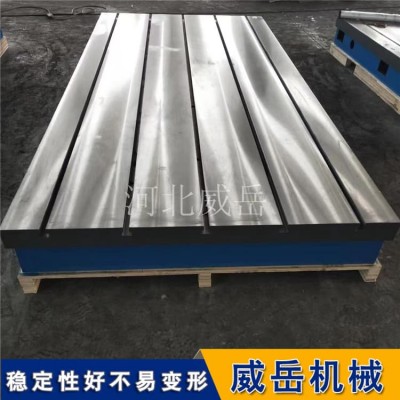

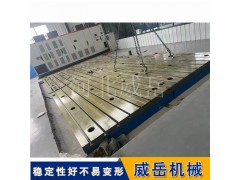

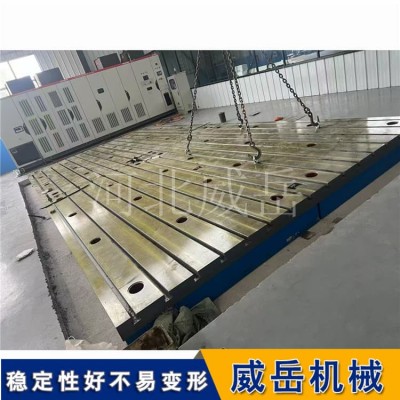

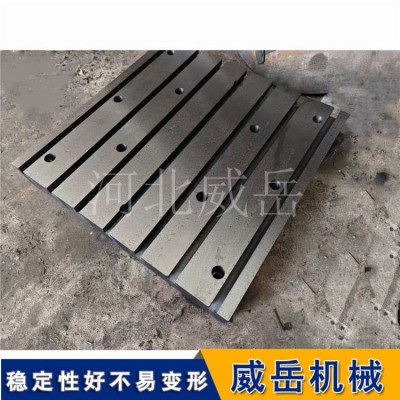

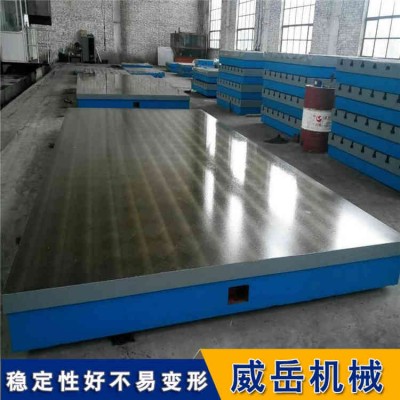

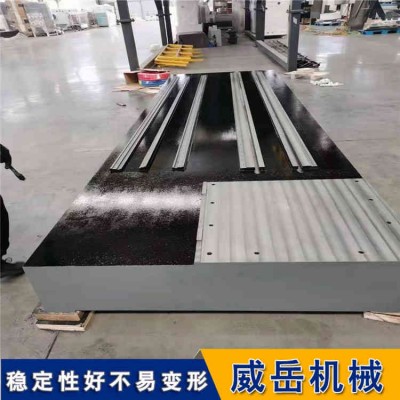

HT250铸铁十字槽平台定制 | 数控加工 承重8T/m

高精度十字槽平台开槽工艺解析:如何实现微米级表面光洁度

在机械加工领域,高精度十字槽平台的开槽工艺一直是技术难点,尤其是实现微米级表面光洁度,更是对加工设备、工艺参数和操作技术的综合考验。本文将深入解析这一工艺的关键技术环节,为相关从业人员提供系统性的解决方案。

一、十字槽平台的结构特点与精度要求

十字槽平台作为系统的核心部件,其结构通常由两条相互垂直的导轨槽组成,形成"十"字形结构。这种设计既能实现二维平面内的定点,又能保证运动部件的稳定性。根据应用场景的不同,十字槽平台的精度要求差异较大,但对于高精度应用,如半导体设备、光学仪器等领域,槽宽公差通常要求在±5μm以内,表面粗糙度需达到Ra0.4μm以下。

现代高精度十字槽平台在结构设计上采用了多项创新技术。其中,槽底与侧壁的垂直度控制在0.01mm/m以内,槽与槽之间的平行度误差不超过0.005mm,这些严苛的精度指标对加工工艺提出了高要求。

二、加工设备的选择与优化

实现微米级表面光洁度的首要条件是选择适合的加工设备。目前主流的高精度开槽加工设备包括:

1.数控铣床:配备高刚性主轴(径向跳动≤1μm)和直线电机驱动系统,定精度可达±2μm/300mm。特别值得注意的是,采用液体静压导轨的数控铣床能抑振动,这对保证表面质量至关重要。

2.慢走丝线切割机床:采用直径0.05-0.2mm的钼丝,配合去离子水工作液,可实现Ra0.2μm的表面粗糙度。其优势在于无切削力加工,特别适合硬度较高的材料。

3.磨床:使用金刚石砂轮,通过修整技术可获得锋利的磨粒切削刃。如平面磨床,其工作台往复运动直线度可达0.1μm/100mm。

设备选型时需综合考虑材料特性、加工效率和成本因素。对于大批量生产,采用专用组合机床,将粗加工、半精加工和精加工工序集成在一台设备上完成,减少重复装夹误差。

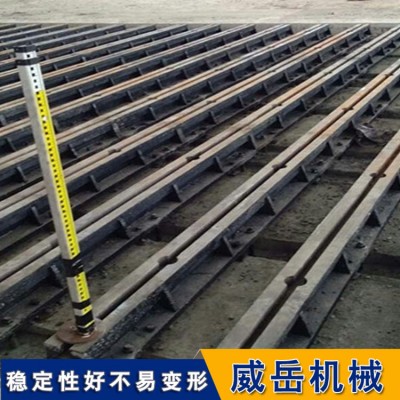

完整的十字槽加工应遵循"粗加工-半精加工-精加工-超精加工"的工艺路线:

1.粗加工阶段:去除90%以上余量,单边留量0.3-0.5mm。此时控制切削力引起的变形,可采用分层铣削策略,每层切深不超过工具直径的1/2。

2.半精加工阶段:留量0.05-0.1mm,主要修正几何形状误差。这一阶段建议采用顺铣方式,并保持恒定的切削载荷。

3.精加工阶段:采用小切深(0.01-0.02mm)、小进给(0.02-0.05mm/z)的参数组合。温度控制尤为关键,加工区温升应控制在±1℃范围内。

综上所述,实现微米级表面光洁度的高精度十字槽加工是一个系统工程,需要从设备、工具、工艺、材料、检测等多个环节协同优化。随着新技术的不断涌现,这一领域的加工精度和效率还将持续提升,为装备制造提供更可靠的技术支撑。

威岳机械谢女士15350773479

在机械加工领域,高精度十字槽平台的开槽工艺一直是技术难点,尤其是实现微米级表面光洁度,更是对加工设备、工艺参数和操作技术的综合考验。本文将深入解析这一工艺的关键技术环节,为相关从业人员提供系统性的解决方案。

一、十字槽平台的结构特点与精度要求

十字槽平台作为系统的核心部件,其结构通常由两条相互垂直的导轨槽组成,形成"十"字形结构。这种设计既能实现二维平面内的定点,又能保证运动部件的稳定性。根据应用场景的不同,十字槽平台的精度要求差异较大,但对于高精度应用,如半导体设备、光学仪器等领域,槽宽公差通常要求在±5μm以内,表面粗糙度需达到Ra0.4μm以下。

现代高精度十字槽平台在结构设计上采用了多项创新技术。其中,槽底与侧壁的垂直度控制在0.01mm/m以内,槽与槽之间的平行度误差不超过0.005mm,这些严苛的精度指标对加工工艺提出了高要求。

二、加工设备的选择与优化

实现微米级表面光洁度的首要条件是选择适合的加工设备。目前主流的高精度开槽加工设备包括:

1.数控铣床:配备高刚性主轴(径向跳动≤1μm)和直线电机驱动系统,定精度可达±2μm/300mm。特别值得注意的是,采用液体静压导轨的数控铣床能抑振动,这对保证表面质量至关重要。

2.慢走丝线切割机床:采用直径0.05-0.2mm的钼丝,配合去离子水工作液,可实现Ra0.2μm的表面粗糙度。其优势在于无切削力加工,特别适合硬度较高的材料。

3.磨床:使用金刚石砂轮,通过修整技术可获得锋利的磨粒切削刃。如平面磨床,其工作台往复运动直线度可达0.1μm/100mm。

设备选型时需综合考虑材料特性、加工效率和成本因素。对于大批量生产,采用专用组合机床,将粗加工、半精加工和精加工工序集成在一台设备上完成,减少重复装夹误差。

完整的十字槽加工应遵循"粗加工-半精加工-精加工-超精加工"的工艺路线:

1.粗加工阶段:去除90%以上余量,单边留量0.3-0.5mm。此时控制切削力引起的变形,可采用分层铣削策略,每层切深不超过工具直径的1/2。

2.半精加工阶段:留量0.05-0.1mm,主要修正几何形状误差。这一阶段建议采用顺铣方式,并保持恒定的切削载荷。

3.精加工阶段:采用小切深(0.01-0.02mm)、小进给(0.02-0.05mm/z)的参数组合。温度控制尤为关键,加工区温升应控制在±1℃范围内。

综上所述,实现微米级表面光洁度的高精度十字槽加工是一个系统工程,需要从设备、工具、工艺、材料、检测等多个环节协同优化。随着新技术的不断涌现,这一领域的加工精度和效率还将持续提升,为装备制造提供更可靠的技术支撑。

威岳机械谢女士15350773479

客服热线:

客服热线:

&tel=15350773479&work=15350773479&email=&org=河北威岳机械公司&adr=河北省沧州市泊头市交河镇&url=http://hebeiweiyue111.ashidc.com/)