| 品牌启力 | 有效期至长期有效 | 最后更新2025-10-08 10:20 |

| 材质ht250 | 特性防锈 | 硬度hb170-240 |

| 浏览次数71 |

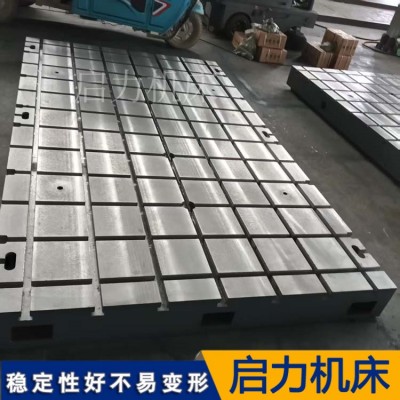

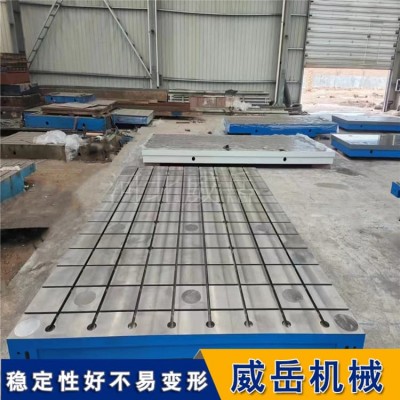

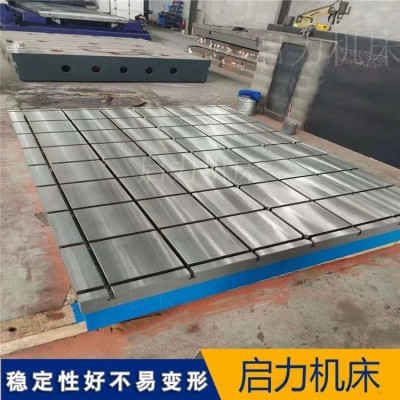

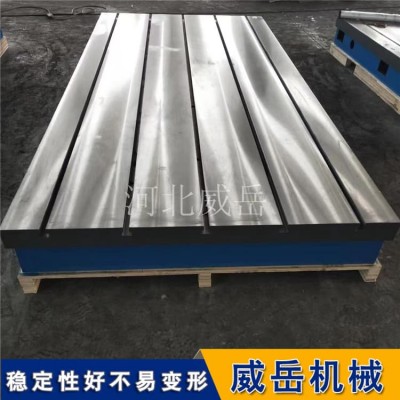

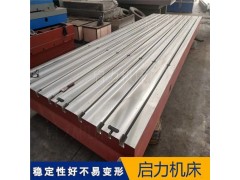

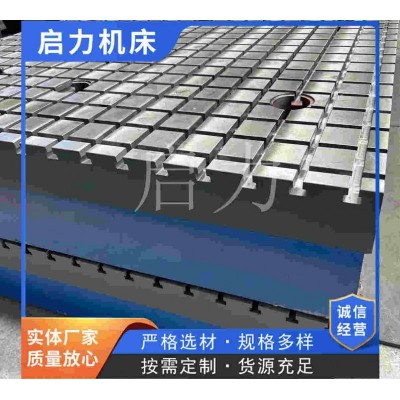

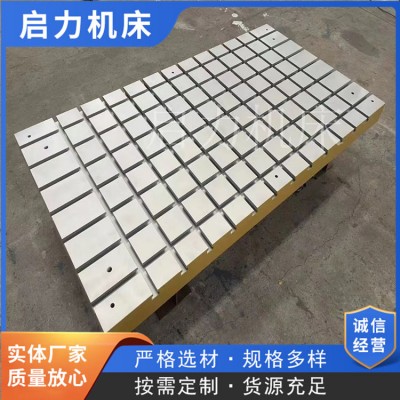

大型铸铁装配平台 对接T型槽设计承重强 标准尺寸直供

规则排列T型槽铸铁平台—实现重型设备高精度定点与承载

在重型设备(如矿山机械、风电齿轮箱、船舶电机)安装定点中,“重载”与“高精度”往往难以兼顾——传统固定平台易因受力不均导致定点偏移,而普通T型槽平台若槽体排列无序,会造成设备固定点失衡。规则排列T型槽铸铁平台通过标准化槽体布局,既具备t级承载能力,又能将定点精度控制在0.01mm级,成为重型设备定点的核心解决方案。本文解析规则排列的核心优势与精度保障逻辑,展现其在重型设备定点中的不可替代价值。

一、规则排列T型槽的核心结构优势:为高精度定点奠基

规则排列T型槽并非简单“均匀分布”,而是围绕重型设备受力特点与定点需求设计,核心优势体现在三方面:

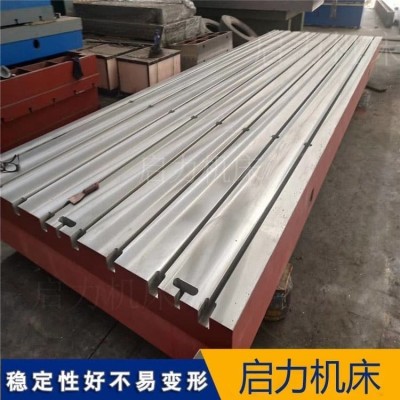

槽距标准化:按“设备底座固定孔间距承载均匀性”设定槽距,主流规则为150mm、200mm、300mm等距排列,误差≤±0.05mm,确保设备固定螺栓能对应槽位,避免“错位固定”导致的局部应力集中(局部应力可降低40%);

受力对称性:横向与纵向槽体呈正交规则排列(垂直度误差≤0.01mm/m),形成对称受力网格,重型设备(20-50t)固定后,重量可均匀分散至多个槽位,平台中部挠度≤0.02mm,远低于无序排列平台的0.05mm;

定点基准统一:规则排列的槽体以平台中为点,形成标准化定点坐标系,设备可通过“槽位坐标换算”快找正,定点基准误差≤0.005mm,无需反复调整试错。

二、高精度定点的实现机制:从承载到精度的全链条保障

规则排列T型槽铸铁平台通过“承载-固定-校准”三重机制,确保重型设备定点精度达标:

1.重载承载保障:规则布局分散应力

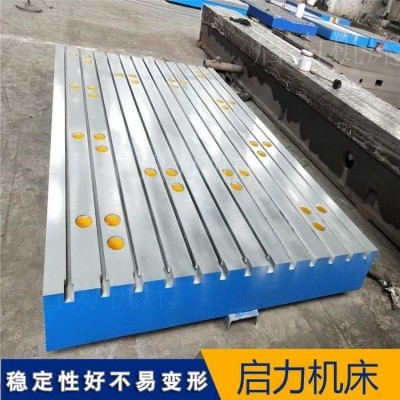

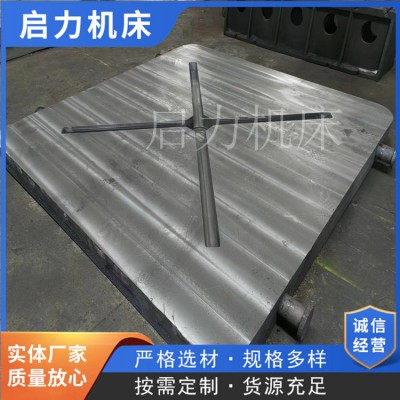

材质与结构支撑:平台选用QT600球墨铸铁(抗拉强度≥600MPa),底部十字筋板按槽体排列间距同步规则分布(筋板间距=槽距的2倍),形成“槽体-筋板”受力联动,2000×3000mm平台可承载30t设备,局部受压面积比无序排列增加30%,应力集中现象显著解;

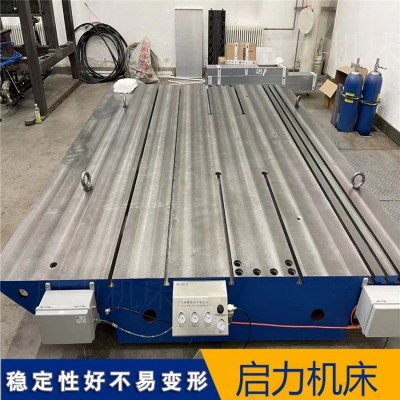

固定点优化:规则排列槽体可根据设备底座尺寸,选择“4点对称固定”或“6点均匀固定”,例如50t风电齿轮箱定点时,通过6个规则槽位固定,每个固定点受力偏差≤5%,避免单点过载导致的平台变形。

2.定点精度控制:规则布局减少偏差

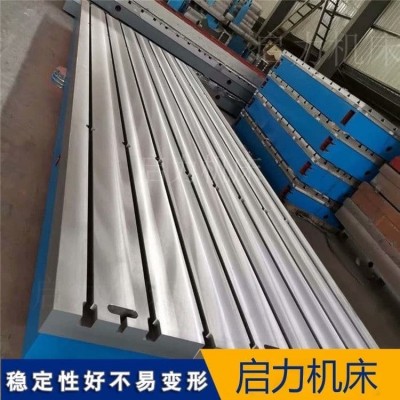

对中:以规则排列的基准槽(通常为平台十字槽)为定点点,设备可通过“槽位计数坐标换算”快对中,对中误差≤0.01mm,比传统“目视对中”精度提升10倍;

微调用适配:规则槽距支持螺栓在槽内微调(横向/纵向微调范围±5mm,精度±0.005mm),重型设备初步固定后,可通过微调螺栓位置校准同轴度(如电机轴与减速器轴同轴度误差≤0.01mm),无需拆卸重装;

规则排列T型槽铸铁平台实现重型设备高精度定点的核心,在于“用规则布局平衡重载与精度”——通过标准化槽体分散应力、对称结构保障稳定、基准统一简化校准,既解决了重型设备“定点难”的痛点,又突破了“重载必降精度”的局限。在重型装备制造向“大型化”发展的趋势下,规则排列T型槽平台将成为提升设备安装质量、延长使用寿命的关键基础设施,为重型工业生产筑牢精度根基。

启力机床谢女士13785751790

在重型设备(如矿山机械、风电齿轮箱、船舶电机)安装定点中,“重载”与“高精度”往往难以兼顾——传统固定平台易因受力不均导致定点偏移,而普通T型槽平台若槽体排列无序,会造成设备固定点失衡。规则排列T型槽铸铁平台通过标准化槽体布局,既具备t级承载能力,又能将定点精度控制在0.01mm级,成为重型设备定点的核心解决方案。本文解析规则排列的核心优势与精度保障逻辑,展现其在重型设备定点中的不可替代价值。

一、规则排列T型槽的核心结构优势:为高精度定点奠基

规则排列T型槽并非简单“均匀分布”,而是围绕重型设备受力特点与定点需求设计,核心优势体现在三方面:

槽距标准化:按“设备底座固定孔间距承载均匀性”设定槽距,主流规则为150mm、200mm、300mm等距排列,误差≤±0.05mm,确保设备固定螺栓能对应槽位,避免“错位固定”导致的局部应力集中(局部应力可降低40%);

受力对称性:横向与纵向槽体呈正交规则排列(垂直度误差≤0.01mm/m),形成对称受力网格,重型设备(20-50t)固定后,重量可均匀分散至多个槽位,平台中部挠度≤0.02mm,远低于无序排列平台的0.05mm;

定点基准统一:规则排列的槽体以平台中为点,形成标准化定点坐标系,设备可通过“槽位坐标换算”快找正,定点基准误差≤0.005mm,无需反复调整试错。

二、高精度定点的实现机制:从承载到精度的全链条保障

规则排列T型槽铸铁平台通过“承载-固定-校准”三重机制,确保重型设备定点精度达标:

1.重载承载保障:规则布局分散应力

材质与结构支撑:平台选用QT600球墨铸铁(抗拉强度≥600MPa),底部十字筋板按槽体排列间距同步规则分布(筋板间距=槽距的2倍),形成“槽体-筋板”受力联动,2000×3000mm平台可承载30t设备,局部受压面积比无序排列增加30%,应力集中现象显著解;

固定点优化:规则排列槽体可根据设备底座尺寸,选择“4点对称固定”或“6点均匀固定”,例如50t风电齿轮箱定点时,通过6个规则槽位固定,每个固定点受力偏差≤5%,避免单点过载导致的平台变形。

2.定点精度控制:规则布局减少偏差

对中:以规则排列的基准槽(通常为平台十字槽)为定点点,设备可通过“槽位计数坐标换算”快对中,对中误差≤0.01mm,比传统“目视对中”精度提升10倍;

微调用适配:规则槽距支持螺栓在槽内微调(横向/纵向微调范围±5mm,精度±0.005mm),重型设备初步固定后,可通过微调螺栓位置校准同轴度(如电机轴与减速器轴同轴度误差≤0.01mm),无需拆卸重装;

规则排列T型槽铸铁平台实现重型设备高精度定点的核心,在于“用规则布局平衡重载与精度”——通过标准化槽体分散应力、对称结构保障稳定、基准统一简化校准,既解决了重型设备“定点难”的痛点,又突破了“重载必降精度”的局限。在重型装备制造向“大型化”发展的趋势下,规则排列T型槽平台将成为提升设备安装质量、延长使用寿命的关键基础设施,为重型工业生产筑牢精度根基。

启力机床谢女士13785751790

客服热线:

客服热线:

&tel=13785751790&work=13785751790&email=&org=泊头市启力机床制造有限公司&adr=河北省沧州市泊头市交河镇&url=http://qilijichuang111.ashidc.com/)